要确保高效注塑成型,充分的准备和规范的操作流程至关重要。首先,需通过液压或气动系统施加所需的锁模力,将模具牢固合模。尤其要注意模具两半的对齐以及模板高度的精确设定,这些因素直接影响注塑机的正常运行。随后,熔融塑料被注入模腔成型,冷却固化后由顶针顶出,完成制件生产。

必须严格遵循注塑成型规范,并正确设置注塑机参数,以避免最终产品出现缺陷。在此过程中需反复校验,确保模具设计与工装符合生产要求,从而保障产品的高质量与标准化。

注塑模具安装指为启动注塑成型而进行的模具组件准备与装配流程。正式生产前,需将模具精准固定于注塑机上,具体步骤如下:

1. 准备工作

拆箱并检查模具,将其安装至匹配的注塑机。

确保各部件连接无误,模具稳固固定。

2. 合模操作

调整模具高度及流道位置后,闭合注塑机准备注塑。

3. 对位技巧

模具错位可能导致尺寸偏差,建议由专业模具技师校准。

锁紧模具前,确认所有部件已完全对齐并锁定。

成型技术需由专业人员操作,其核心在于注塑机参数与模具的匹配设置。不同材料(如金属或特殊塑料)需满足特定工艺条件。此外,冷却与顶出方式对生产效率影响显著。常见问题及解决方案包括:

模具无法闭合:检查锁模力或热流道设置。

产品粘模:调整顶出机构或加装抽芯装置。

对于精密或复杂结构的模具,可能需通过CNC加工定制新模。热流道系统的应用可优化产品内外温度梯度,提升质量。生产过程中需定期检查模具加热系统,及时排查故障。如需进一步了解成型应用或问题解决技巧,欢迎随时咨询。

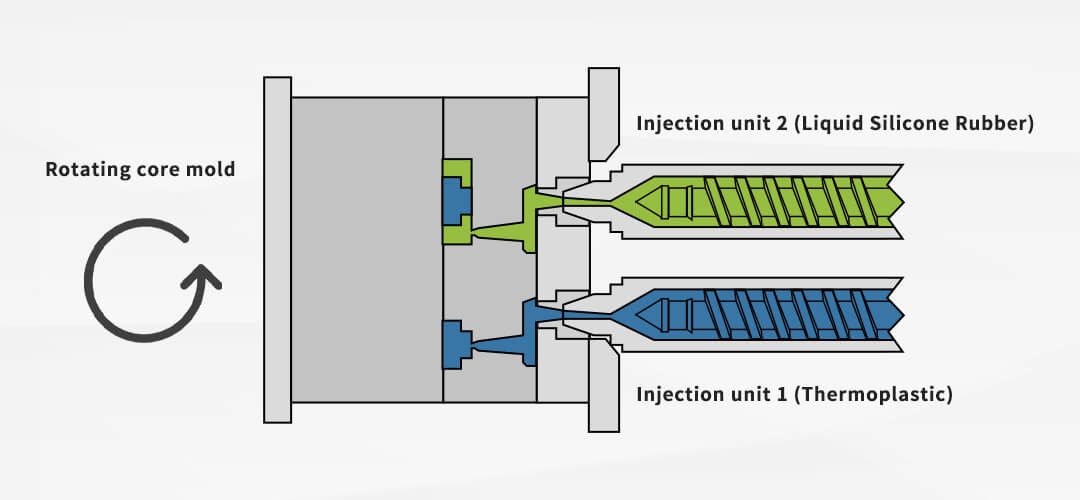

1. 二次成型与嵌件注塑

包胶成型(Overmolding)需模具配备可伸缩型芯,便于脱模。

嵌件注塑(Insert Molding)要求精准定位预埋件。

2. 多色注塑与气体辅助成型

多色注塑:若锁模力参数未逐级调整,可能导致合模异常。

气体辅助成型:需配置顶针安全装置,防止产品卡模。

3. 模内贴标与装饰(IML)

需在成型过程中嵌入标签或传感器,需严格校验以避免缺陷。

这些技术需专业培训方可熟练应用,以实现最佳生产效果。

模具维护可延长其寿命,并保障产品质量与经济性。建议:

采用可伸缩型芯,便于脱模。

加装位置传感器与抽芯程序,提升精度。

定期清洁模具,并通过电加热或水冷系统控温。

如需维护支持或安全指导,请联系我们。

成功的注塑成型依赖三大核心参数的精准设定:温度、压力与速度。此外需注意:

必须连接冷/热水循环系统以稳定模具温度。

设计脱模斜度,便于顶出。

锁模机构需紧固,避免生产中断。

通过优化工艺条件(如调整压力曲线),可找到不同产品的最佳成型方案。注塑成型技术潜力无限,持续改进方能实现卓越制造。

返回

返回